HİDROLİK SİLİNDİR İMALATI

Tasarım:

İmal edilecek hidrolik silindirin özellikleri belirlenir. Bu özellikler arasında çap, strok uzunluğu, basınç dayanımı ve çalışma ortamına uygun malzeme seçimi bulunur.Tasarım genellikle bilgisayar destekli tasarım (CAD) yazılımları kullanılarak gerçekleştirilir.

Malzeme Seçimi:

Hidrolik silindirin gövdesi genellikle yüksek dayanımlı çelik veya alaşımlı çelikten yapılır. Piston, contalar ve diğer parçalar da uygun malzemelerden seçilir.

İmalat:

İmalat süreci, CNC makineleri veya diğer uygun makineler kullanılarak gerçekleştirilir.Silindir gövdesi işlenir, piston üretilir ve diğer parçaların imalatı yapılır.Tüm parçalar, tasarım spesifikasyonlarına uygun olarak imal edilir.

Hidrolik Silindir İmalatı

Hidrolik silindirler, bir diğer adıyla lineer motorlar, çalışma prensibi olarak akışkanın hidrolik enerjisini, mekanik enerjiye dönüştüren hidrolik sistemlerdir. Hidrolik sistemlerin karşılığı bir iş olarak görülür ve bu sistemlerin tamamına yakınında bir hidrolik silindir tahrik edilerek iş elde edilmiş olur.Çift etkili tek milli hidrolik silindirler en çok üretimi yapılan hidrolik silindirlerdendir . Bu sebeple, bu yazıda örnek olarak bu tipte bir silindir incelenecek. Resim 1’de örnek silindirin resmi verilmiştir ve silindiri oluşturan parçaların isimleri belirtirmiştir.

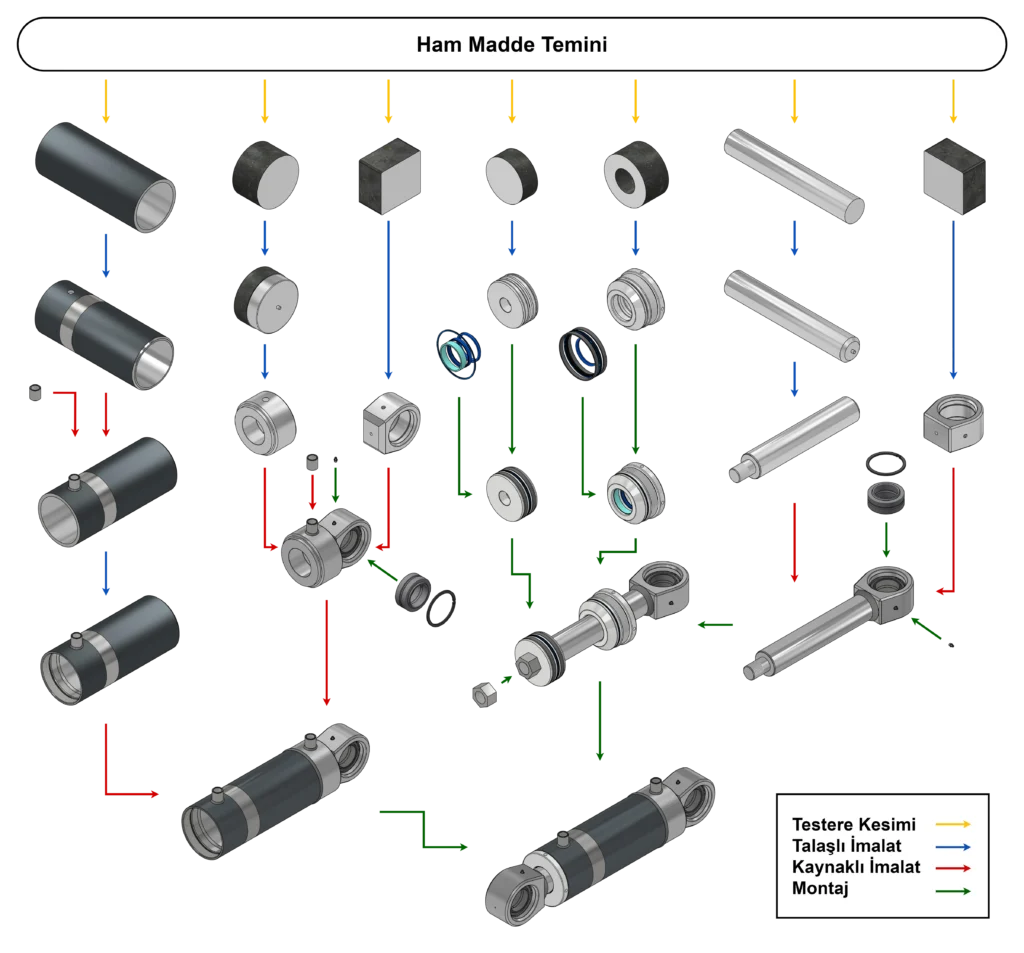

Adım Adım Üretim Operasyonları

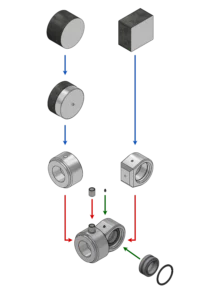

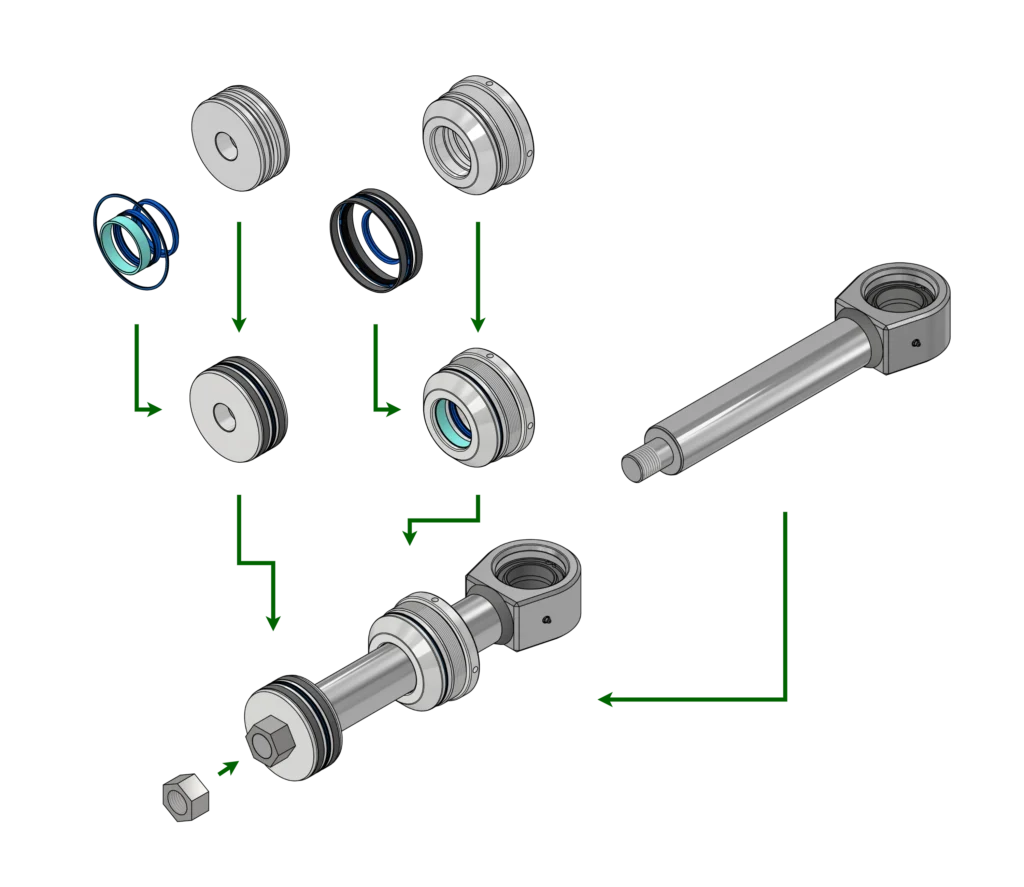

Üretim süreci bir akış şeması şeklinde gösterilmiştir. Daha önce de bahsedildiği gibi üretim süreci; ham madde temini ve testere kesimi ile başlamakta, talaşlı imalat ve kaynaklı imalat operasyonları ile devam etmekte ve en sonunda alt montajların birbirine montajı ile son bulmaktadır. Bu uzun şema, ilerideki paragraflarda ufak bölümler halinde incelenecek. Aynı zamanda not edilmelidir ki şemada görülen yağlama nipeli, manşon, rulman, segman, somun ve keçeler; çoğu zaman dış tedarikçilerden satın alınmaktadır. Bu sebeple, bahsi geçen parçaların üretimine değinilmeyecek.

Hidrolik Silindir Tasarım aşamaları

Kovan halini alacak iş parçasının ilk üç operasyonu gösterilmektedir. Boru şeklindeki parça; iç yüzeyi H8 toleransında ve honlanmış olarak tedarik edilir. Piston keçeleri, kovan iç yüzeyine temas halinde hareket edeceği için honlanmış yüzeyin çiziksiz olması büyük önem taşır. Akış şemasında da görüldüğü üzere ilk operasyonda iş parçasının alın yüzeyi işlenir ve kaynak ağzı açılır, hidrolik yağ deliği canlı takım yardımıyla açılır ve iyi bir yataklama için dış yüzeyin yatağa oturacak kısmı işlenilip pürüzlüğü ve ovalitesi azaltılır. Bu operasyondan sonra manşon, delinen deliğin üzerine otomatik kaynak makinası kullanılarak kaynatılır. Daha sonra iş parçası tekrar torna tezgahına bağlanıp yataklanarak diğer alın yüzeyi işlenir ve iç yüzeyine diş çekilir. Diş çekme işleminin kaynaktan sonra yapılmasının sebebi kaynak işleminin dişler üzerinde deformasyona sebep olabilecek olmasıdır.

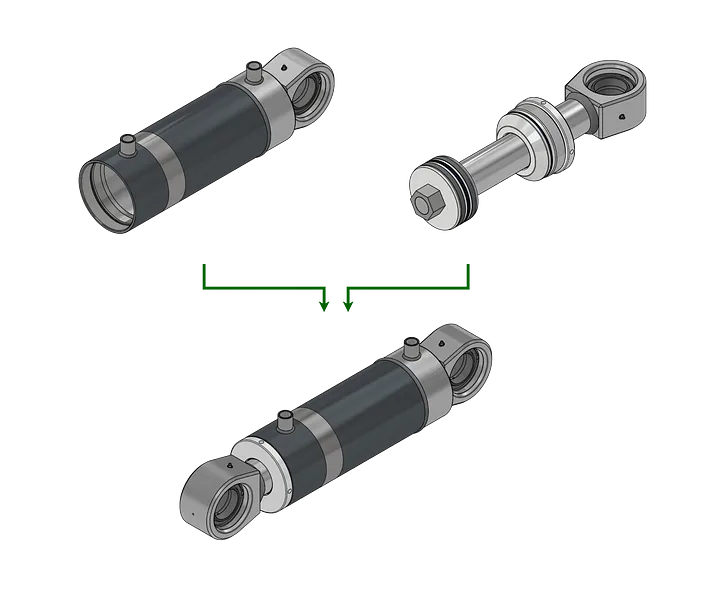

MONTAJ BİRLEŞTİRME

Görüldüğü üzere imalatın son aşaması olan iki alt montaj birbirleriyle montajlanır. Öncelikle piston, kovan içine yerleştirilir. Daha sonra ön boğaz, mafsallı ay anahtarı ile kovana vidalanır. Ön boğazın dış çapındaki delikler, bu anahtarın ön boğazı kavrayabilmesi için delinir. Bu operasyon ile birlikte hidrolik silindirin imalatı tamamlanmış olur.